Большой частный сталелитейный завод в Гуанси, современное и международное предприятие с годовой мощностью 10 миллионов тонн стали, ведет путь к устойчивому производству стали. Компания управляет двумя черновыми прокатными станами и семью отделочными станами на своей производственной линии горячекатаного стального листа мощностью 1780, в основном производя углеродную сталь, специальные стали, кремнистую сталь и расширенные сорта стали с годовым объемом производства 5 миллионов тонн.

С учетом ужесточения энергосберегающих политик в сталелитейной промышленности и растущих требований downstream-клиентов к качеству кремнистых и специальных сталей, компания провела модернизацию своих производственных линий. Однако после этих модернизаций остались проблемы, такие как высокие прокатные силы, увеличенные темпы ухудшения полосы во время травления, локализованные высокие участки и сбрасывание оксидной пленки на рабочих валках.

В ответ на эти проблемы команда Kerun провела углубленное исследование условий на производственной линии и рекомендовала KR-RSH Серия Горячекатаного Масла. После внедрения клиент увидел значительные улучшения в трех ключевых областях:

01 Улучшенное Качество Ленты

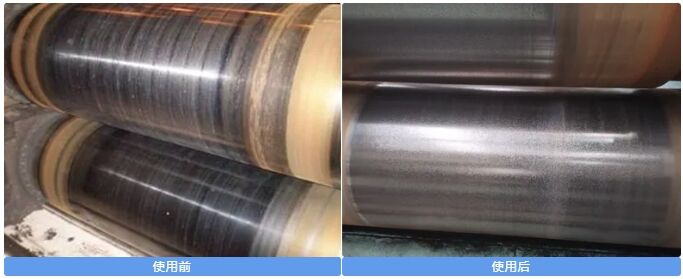

Высокопрочный непрерывный масляный слой, образующийся в процессе горячей прокатки, эффективно решил такие проблемы, как деградация при травлении, локализованные высокие участки и отслаивание оксидной пленки на рабочих валках. В результате качество поверхности ленты значительно улучшилось.

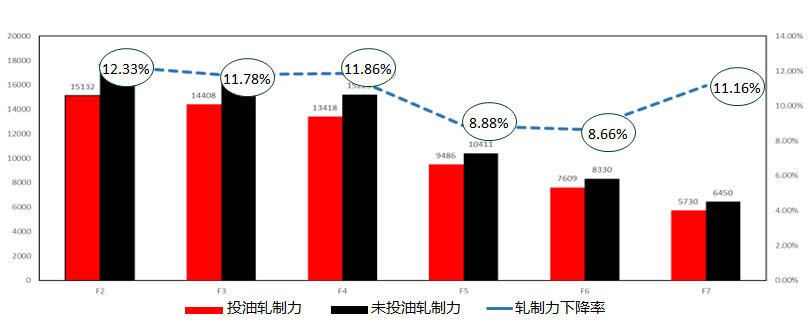

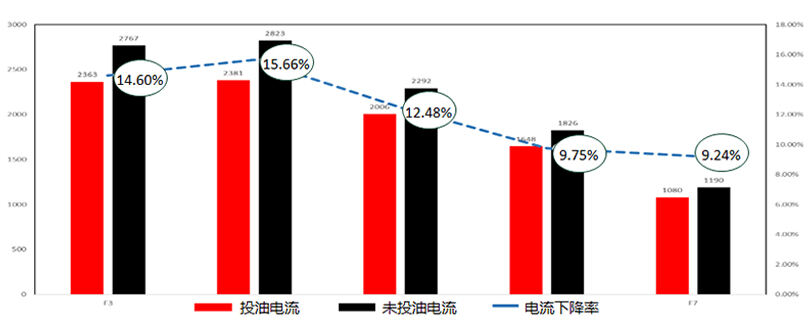

02 Достигнута Экономия Энергии и Снижено Потребление

Отличные экструзионные характеристики горячекатаного масла значительно снизили прокатные нагрузки. В течение трех месяцев после применения масла предполагаемое потребление электроэнергии для прокатки снизилось более чем на 15%.

Рисунок 1: Сравнение Прокатного Силы До и После Применения Масла

Рисунок 2: Сравнение Текущего Потребления До и После Применения Масла

03 Значительное улучшение производственной эффективности

Горячекатаное масло обладает отличными адгезионными свойствами, образуя высокопрочную непрерывную масляную пленку на поверхности рабочих валков. Это значительно продлевает срок службы валков. Расстояние прокатки для стали одного и того же сорта увеличилось с 90 км до 120 км, что эффективно снижает частоту замены и шлифовки валков, тем самым значительно улучшая производственную эффективность.

Рисунок 3: Сравнение состояния поверхности рабочего валка до и после применения масла

До После

Поскольку клиент испытал значительные улучшения как в качестве полосы, так и в производственной эффективности, оперативный ответ Kerun, профессиональное обслуживание на месте и возможности разработки продуктов произвели неизгладимое впечатление. После двух месяцев использования клиент расширил применение масла Kerun RSH Series Rolling Oil на другие производственные линии в различных цехах.

В сталелитейной промышленности Kerun привержен исследованию, разработке, производству, продажам и обслуживанию экологически чистых, высокоэффективных промышленных жидкостей. Мы в первую очередь предоставляем масла для прокатки углеродной стали (холодные/горячие), масла для прокатки нержавеющей стали (холодные/горячие), яркие обезжириватели, масла с высокой чистотой против ржавчины для электростатического распыления и экологически чистые жидкости для шлифования валков. В настоящее время Kerun поставляет продукты и услуги нескольким крупным сталелитейным предприятиям, поддерживая их в достижении целей по "снижению углеродных выбросов".

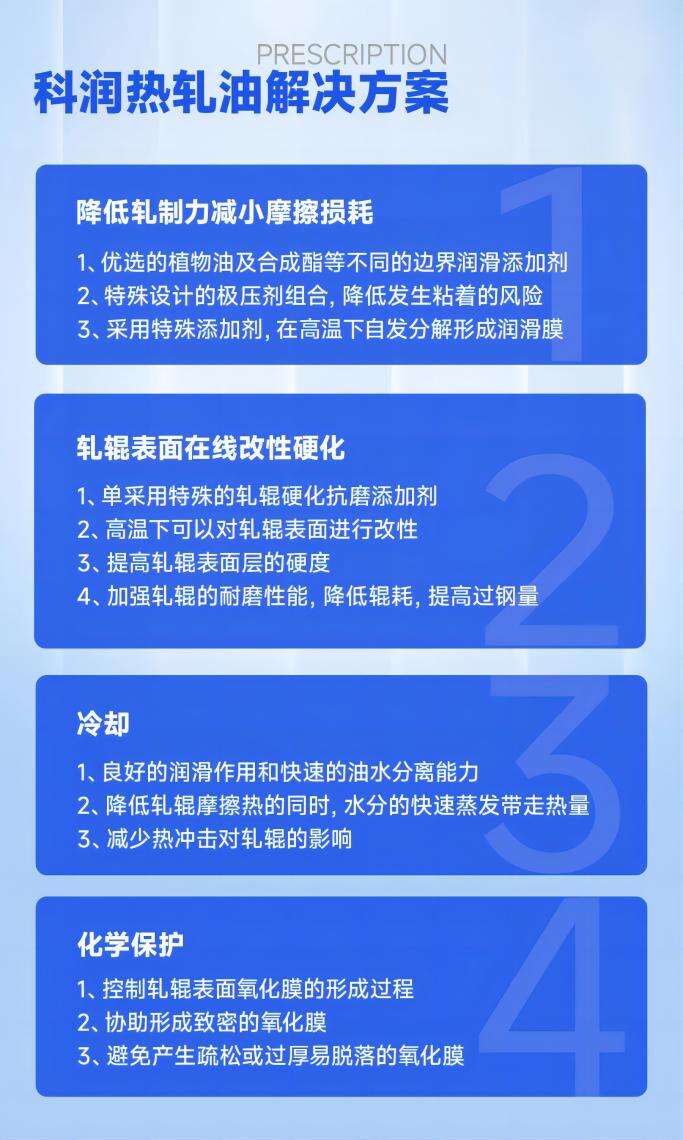

Решения Kerun для горячего проката

Снижение силы прокатки и минимизация потерь на трение

1. Тщательно подобранные добавки для границ смазки, включая растительные масла и синтетические эфиры.

2. Специально разработанные комбинации агентов с экстремальным давлением для снижения риска прилипания.

3. Использование специальных добавок, которые спонтанно разлагаются при высоких температурах, образуя смазочную пленку.

Онлайн модификация и упрочнение поверхности валков

1. Использование специализированных добавок для закалки валков и противоизносных добавок.

2. Способность модифицировать поверхность валка при высоких температурах.

3. Увеличенная твердость слоя поверхности валка.

4. Повышенная износостойкость валков, что снижает потребление валков и увеличивает пропускную способность стали.

Химическая защита

1. Контроль процесса образования оксидной пленки на поверхности валка.

2. Содействие в образовании плотной оксидной пленки.

3. Предотвращение образования рыхлых или чрезмерно толстых оксидных пленок, склонных к отслаиванию.

Охлаждение

1. Отличные смазочные свойства и быстрая сепарация масла и воды.

2. Снижает трение и теплоту на валках, в то время как быстрое испарение воды помогает рассеивать тепло.

3. Минимизирует эффекты термического удара на валках.