Фон проекта:

Компания по прецизионной обработке в Уси, признанная высокотехнологичным предприятием в провинции Цзянсу и одним из ведущих производителей компонентов турбонагнетателей в Китае, специализируется на производстве автомобильных запчастей, блоков двигателей, кронштейнов для сидений самолетов и автомобильных турбонагнетателей.

изображение | иллюстрация блока двигателя

Трудности клиента:

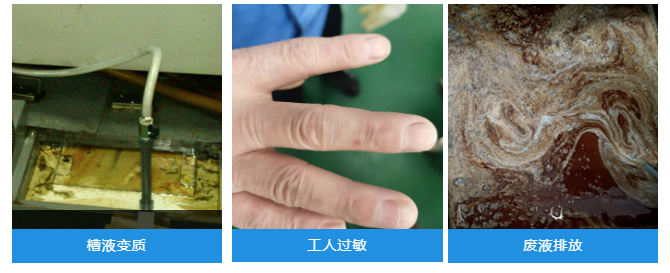

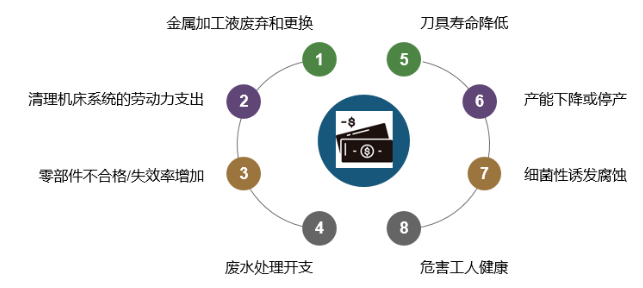

Клиент часто сталкивался с проблемами утечки масла из своих машин на производственном этаже. В сочетании с ограниченной осведомленностью персонала о техническом обслуживании режущей жидкости это часто приводило к смешиванию воды и примесей с режущей жидкостью, что вызывало деградацию жидкости и широкое распространение аллергий у работников. Кроме того, коррозия алюминия на деталях во время производства была повторяющейся проблемой. В результате клиенту приходилось часто заменять режущую жидкость, чтобы поддерживать качество деталей. Это не только значительно снижало производственную эффективность и увеличивало операционные расходы, но и создавало значительную нагрузку в отношении утилизации отходов жидкости.

Общее решение:

Чтобы решить эти проблемы, мы провели тщательное общение с клиентом и, основываясь на их строгих требованиях к производительности, провели анализ и разработку продукта, в конечном итоге сформулировав следующие решения:

1.Индивидуальная формулировка режущей жидкости для зеленого производства

Мы настроили KR-C8020AF, смазку для резки, адаптированную к конкретным потребностям клиента, обеспечивая высокоточное механическое加工 с точностью центрального отверстия 0,1 мкм, скоростью 30 000 об/мин и легкой очисткой электрохимически обработанных импеллеров. Это улучшило условия обработки на месте и соответствовало требованиям клиента к экологичному производству.

2.сосредоточиться на вопросах биоцидов для снижения риска возникновения аллергии у работников

Рост микроорганизмов является основной причиной деградации жидкостей для металлообработки. Поэтому профилактика имеет решающее значение. Перед заменой смазки для резки необходимо тщательно очистить и продезинфицировать резервуар для жидкости каждой машины. Также рекомендуется регулярное обслуживание жидкости с тщательным контролем концентрации, уровня pH, внешнего вида и запаха.

Изображение | Убытки, вызванные ростом микроорганизмов в жидкости для металлообработки

3.использование централизованной системы подачи для сокращения утилизации отработанной жидкости

Для улучшения эффективного использования смазок для резки мы рекомендовали использовать централизованную систему поставок, которая эффективно контролирует концентрацию жидкости и снижает утилизацию отходов. За год система поставок для одной машины клиента потребила 132 больших бочки смазки для резки. Путем перехода на централизованную систему поставок и переработки сжатой жидкости годовое потребление было снижено до 100,8 бочек, что позволило сэкономить 23,64% в использовании смазки для резки.

Изображение | Годовое потребление централизованной системы поставок

Отзыв клиента:

После использования нашей смазки для резки в течение некоторого времени клиент сообщил, что на производственном участке был легкий и нераздражающий запах, срок службы жидкости значительно улучшился, и утилизация отходов больше не была проблемой. Кроме того, профессиональные и своевременные технические услуги Kerun обеспечили клиенту большое спокойствие.

Kerun стремится быть лидером в области экологически чистых промышленных жидкостей, используя передовые технологии для поддержки современного производства.